ترمز مکانیکی و الکترومکانیکی موتور آسانسور

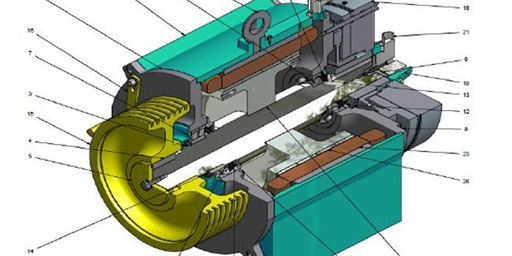

ترمز الکترومکانیکی موتورهای گیرلس

ترمز مکانیکی موتور گیرلس، به صورت یک ترمز نگهدارنده الکترومکانیکی (یا ترمز استاتیک) طراحی میشود. ولی، در وضعیتهای اضطراری (توقف اضطراری یا قطعی برق موتور یا قطع برق واحد کنترل) باید پیش از این که پاراشوت سرعت وارد عمل شود و کابین را متوقف کند، به طور مستقل و فورا آسانسور را متوقف کند (ترمز دینامیک).

در گذشته، برای این منظور از ترمزهای کفشکی الکترومکانیکی یا هیدرولیکی با دو کفشک ترمز در موتورهای گیربکسهای قدیمی استفاده میشد. هم اکنون در انواع جدید و استاندارد موتور آسانسور، بهترین ترمز های مکانیکی و الکترومکانیکی استفاده می شود؛ مانند موتور گیرلس بلولایت و موتور گیرلس زیلابگ.

هنوز هم در سطح وسیعی از این نوع ترمزها استفاده میشود. ولی آنها دیگر برای انواع آسانسور جدید بدون موتورخانه (MRL) کارایی ندارند. این طرحهای MRL به ترمزهای بسیار فشرده و کم صدا نیاز دارند، چرا که موتورهای آسانسورهای جدید در اکثر موارد، مستقیما در چاه آسانسور نصب شدهاند.

استاندارد EN81-1، عبارت زیر در مورد ترمزهای آسانسور آورده شده است:

«این ترمز (الکترومکانیکی) به خودی خود باید توانایی توقف موتور آسانسور را زمانی که کابین با 125% بار نامی و با سرعت نامی به پایین حرکت میکند داشته باشد. (…) از تمام مولفههای مکانیکی ترمز که در فرآیند ترمز کفشک بر روی دیسک یا غلتک به کار گرفته میشوند، باید دو سری نصب شود.»

یک ترمز قابل اطمینان دارایسیتسم پایش (مانیتورینگ) آزاد شدن(کنترل حالت متغیر) همچنین امکان حفاظت در برابر حرکت ناخواسته آسانسور را، هنگامی که درهای آن باز هستند، فراهم میکند، چون با توجه به سرعت پایین، پاراشوت در اینجا اثری ندارد.علاوه بر آن، این سیستم مانع از این میشود که وقتی ترمزها فعال هستند، موتور شروع به حرکت کند.

چگونگی عملکرد ترمز موتور آسانسور

ترمزهای الکترومکانیکی که از مهم ترین سیستم های ایمنی در قطعات آسانسور مدرن است، در مدل های دو مداره بر اساس اصل خرابی بیخطر طراحی شده است. وقتی که برق قطع شود، آنها بسته میشوند. و به این ترتیب وقتی با قطعی برق یا ترمز اضطراری مواجه باشیم، خطری وجود نخواهد داشت.

هنگامی که برق ترمز قطع باشد، چندین فنر فشاری در داخل ترمز به دیسک آرمیچر فشار میآورند. روتور ترمز با لنتهای ترمز چسبیده به آن (دیسک ترمز)، که با یک زبانه به محور موتور قفل شده است، بین دیسک آرمیچر و فلنج موتور ساندویچ میشود. در این حالت، حرکت موتور متوقف شده و ترمز آن را در جای خود نگاه میدارد. اگر کویل مغناطیسی ترمز برقدار شود، یک میدان مغناطیسی به وجود میآید که دیسک آرمیچر را به سمت فنرها برده و آنها را جمع میکند و به این ترتیب، «دیسک ترمز» و به دنبال آن شفت موتور آزاد میشود. در شرایط برقداری، ترمز آزاد شده و موتور آسانسور میتواند آزادانه حرکت کند.

برای این که سیستم ایمنی در شرایط اضطراری نیز به این سادگی عمل کند، ولتاژ مورد نیاز باید با استفاده از یوپیاس تامین شود. ترمز همچنین میتواند به یک دسته آزاد کننده مکانیکینیز داشته باشد. در وضیت اضطراری، یک فرد آموزش دیده میتواند کابین را به طور دستی یا با استفاده از یک سیستم آزاد کننده دستی فعال شونده با کابل آزاد کند تا به طبقه بعدی برسد.

پیشنهاد سیگما:

طراحی و انواع ترمزهای آسانسور

بر اساس استانداردها، در انواع مختلف طراحیهای ساختمانی، ترمزها آسانسور به صورت سیستمهای ترمز دوتایی طراحی میشوند؛ دست کم یکی از مدارهای ترمز باید اثر مستقیمی بر شفت فلکه کشش بگذارد:

- همانگونه که پیش از این اشاره شد، ترمزهای کفشکی با دو کفشک ترمز، هنوز در خیلی از موارد در آسانسورها استفاده میشوند؛

- ترمزهای گرد دوبل، که در آن دو مجموعه کاملا مستقل ترمز پشت سر هم قرار میگیرند، جدیدترین فناوری روز هستند؛

- در طراحیهای خاص، ترمزهای دوتایی با تنها یک کویل مغناطیسی و دیسک آرمیچر جداگانه استفاده میشوند؛

- ترمزهای دوتایی با طراحی مستقل، برای مثال در طراحی مربعی، از لحاظ هزینه بهینه هستند. آنها با دو دیسک آرمیچر و دو کویل مغناطیسی طراحی شدهاند؛

- ترمزهای کالیپری، که بر روی یک دیسک ترمز چرخان قرار دارند، با استفاده از دست کم دو کالیپر ترمزبه ازای هر موتور قابلیت اطمینان ترم را تضمین میکنند؛

- ترمزهای تک مداره نوسازی شده برای موتورهای گیربکسی هم ترجیحا مستقیما در شفت خروجی جعبه دنده نصب میشوند؛

- ترمزهای مکانیکی سیمبکسل هم به عنوان ترمز اختیاری ثانویه مناسب هستند؛

- کالیپرهای هیدرولیک ترمز هم برای گشتاورهای بالا مانند آسانسورهای بلند مرتبه به کار میروند.

انتخاب ترمز مناسب

ترمزهای الکترومکانیکی از نوع DC هستند. در بهترین حالت، با استفاده از یکسوسازهای پل شده جریان AC، منبع تغذیه اصلی (برق شهری)به جریان DC تبدیل میشود. برای یکسوسازی پل، میتوان از فورمول زیر استفاده کرد: VDC = VAC × 0.9. این بدان معنی است که برای مثال، ولتاژ اصلی 230 ولت AC را میتوان با استفاده از یکسوساز پل به 207 ولت DC تبدیل کرد. در هر حال ترمزهای بسیار فشرده، که گشتاور بالایی دارند، در حالت فوق تحریک عمل میکنند، در حالی که تنها برای مدت کوتاهی باید در حالت «حداکثری»کار کنند.

ترمزهای با کارآیی انرژی بالا، که با ولتاژ کاهش یافته مناسب برای کار عادی سیستم عمل میکنند، بحث روز صنعت هستند. به غیر از ولتاژ تغذیه، باید مشخص شود که آیا ترمز به نحوی طراحی شده که قابلیت باز کردن دستی را هم دارد، یا این که یک منبع تغذیه اضطراری باتریداردر کنار منبع برق اصلی سیستم تعبیه شده است (الکتروترمزها در هنگام قطع برق، انرژی لازم برای آزاد کردن موتور را از باتری میگیرند). ترمزهای آسانسور معمولا برای چرخه کاری حداکثر 60% (حالت عملکردی S3) طراحی میشوند. بسته به مورد نصب، تعبیه اختیاری یک انکودر پیچ شده بر روی ترمز باید توصیه شود. اگر سطح مناسبی برای نصب ترمز موتور اصلی در دسترس قرار نداشته باشد، یک صفحه واسط باید در نظر گرفته شود. به طور اختیاری، ترمزها را میتوان با یک پوشش، یک تابلو ترمینال، و یک میکروسویچ برای نظارت بر خوردگی به علاوه سیستم پایش آزاد شدن ترمز تجهیز کرد.

در آسانسورهای بدون موتورخانه میزان نویز هم مسأله مهمی است. از همین رو ترمزهای الکترومکانیکی امروزی از یک سیستم میرا کننده (دمپینگ) هم استفاده میکنند. معمولا، سطح نویز مطلوب زیر 65dB است. اینجا، مقدار دمای موتور هم باید در نظر گرفته شود. بسته به نوع طراحی، عناصر میرا کننده در دماهای مختلف عملکردهای کاملا متفاوتی دارند. سیستم میرا کننده در دماهای خیلی بالا و خیلی پایین عملکرد منفی دارد، به خصوص در بازههای طولانیتر مصرف، و ممکن است سطوح بالایی از نویز تولید شود.

یک مسأله مهم دیگر زمانهای کوتاه کلیدزنی در ترمز است. برای حفظ ایمنی، زمانهای کوتاه و یکنواخت کلیدزنی در کل عمر کاری ترمز آسانسور توصیه میشود؛ آنها در مجموع تاثیر چشمگیری بر سازگاری با قوانین جدید ایمنی آسانسور (مانند الحاقیه EN81-1-A3) دارند.

یک بخش بنیادی مهم دیگر برای انتخاب بهترین ترمز آسانسور، گشتاور ترمز مورد نیاز است، که برای آن باید عوامل ایمنی مربوطه را هم در نظر گرفت. گشتاور معمولا توسط سازنده موتور تعیین شده و به کارخانه سازنده ترمز اعلام میشود. علاوه بر آن، شرایط آهنکشی چاه (مثلا فضای موجود برای نصب ترمز) هم، که در یک انتخاب بهینه کاربردی میتوان آنها را تعیین کرد، باید به همراه مشخصات فنی داده شوند، تا سازنده ترمز بتواند بهترین ترمز را بر اساس نیازهای طرح تولید کند.

هنگام انتخاب سازنده ترمز، باید یک شریک قابل اطمینان با سالها تجربه در ساخت، تولید و استفاده از ترمزها را انتخاب کنید که نه فقط در این شاخه و بازار خاص، که در تولید طیف وسیعی از ترمزها مشغول به کار باشد. تنها چنین تامینکنندگانی میتوانند کیفیت بالا و خدمات مشاورهای رقابتی و مطلوب را فراهم کنند. ریسک تجربه شخصی را به جان نخرید و با یک متخصص مشورت کنید. شرکتهای بینالمللی هم باید مطمئن شوند که تامین کننده ترمزشان در همه جای دنیا در دسترس قرار دارد و میتواند خدمات پس از فروش مورد نیاز را در همه جای دنیا ارائه کند.